GERMAN FUEL CELL COOPERATION

Ihr Partner für Fertigungsanlagen & Services

Vom Metallband zum Brennstoffzellen-

oder Elektrolyseur

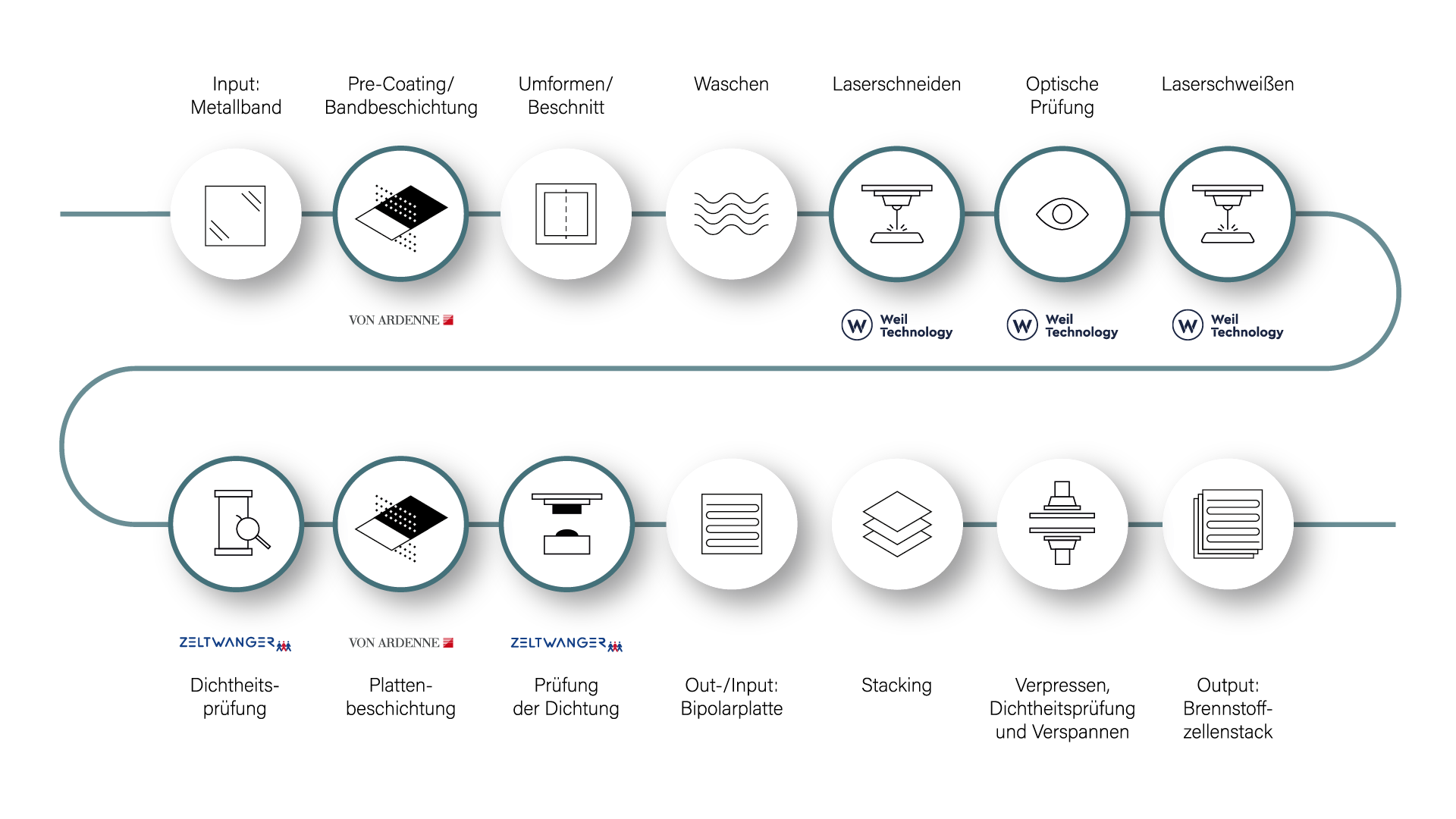

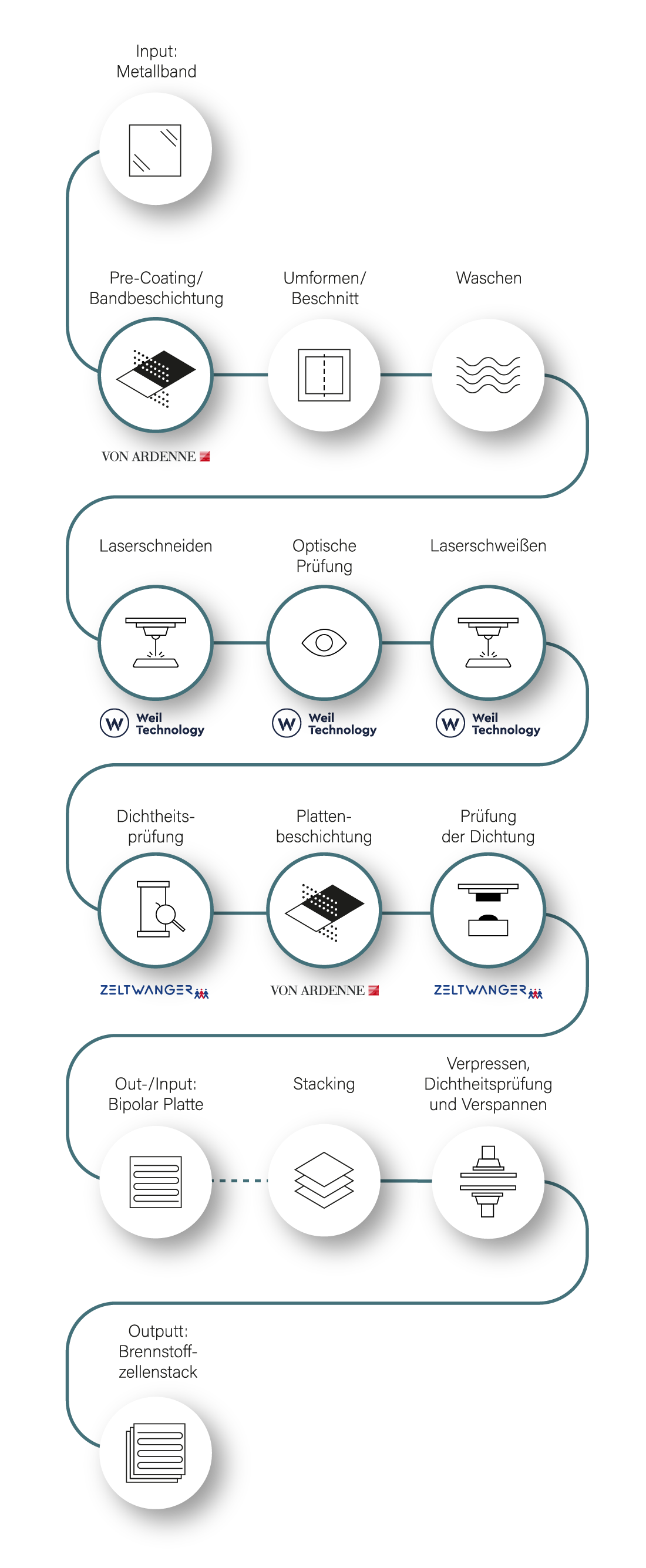

Wie produziert man EFFIZIENT DIE BRENNSTOFFZELLEn und elektrolyseure DER ZUKUNFT?

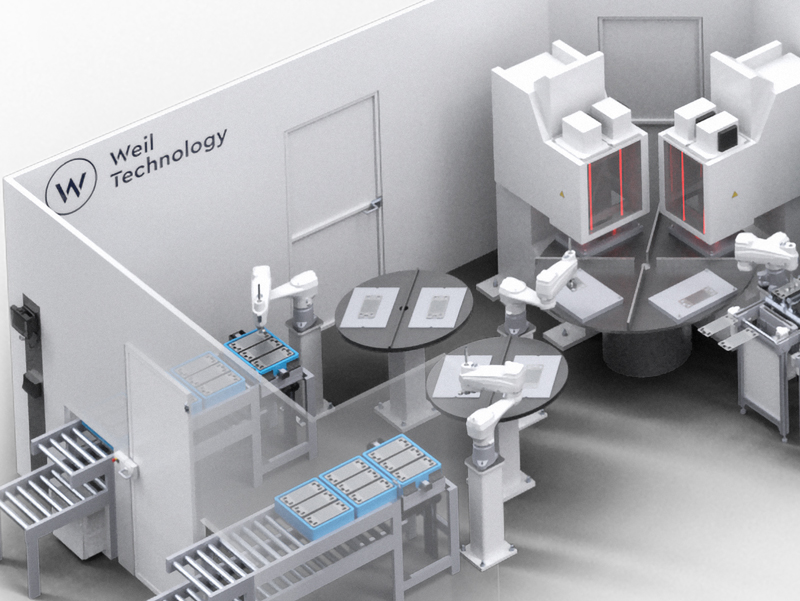

Diese Frage haben sich VON ARDENNE, Weil Technology und ZELTWANGER gemeinsam gestellt. Profitieren Sie vom Wissen und der Expertise der drei Unternehmen für jeden Schritt in der Prozesskette und erhalten Sie die Anlagentechnik für Ihre Brennstoffzelle oder Ihren Elektrolyseur der Zukunft.

IHRE VORTEILE AUF EINEN BLICK

Prozesskette Brennstoffzellensystem

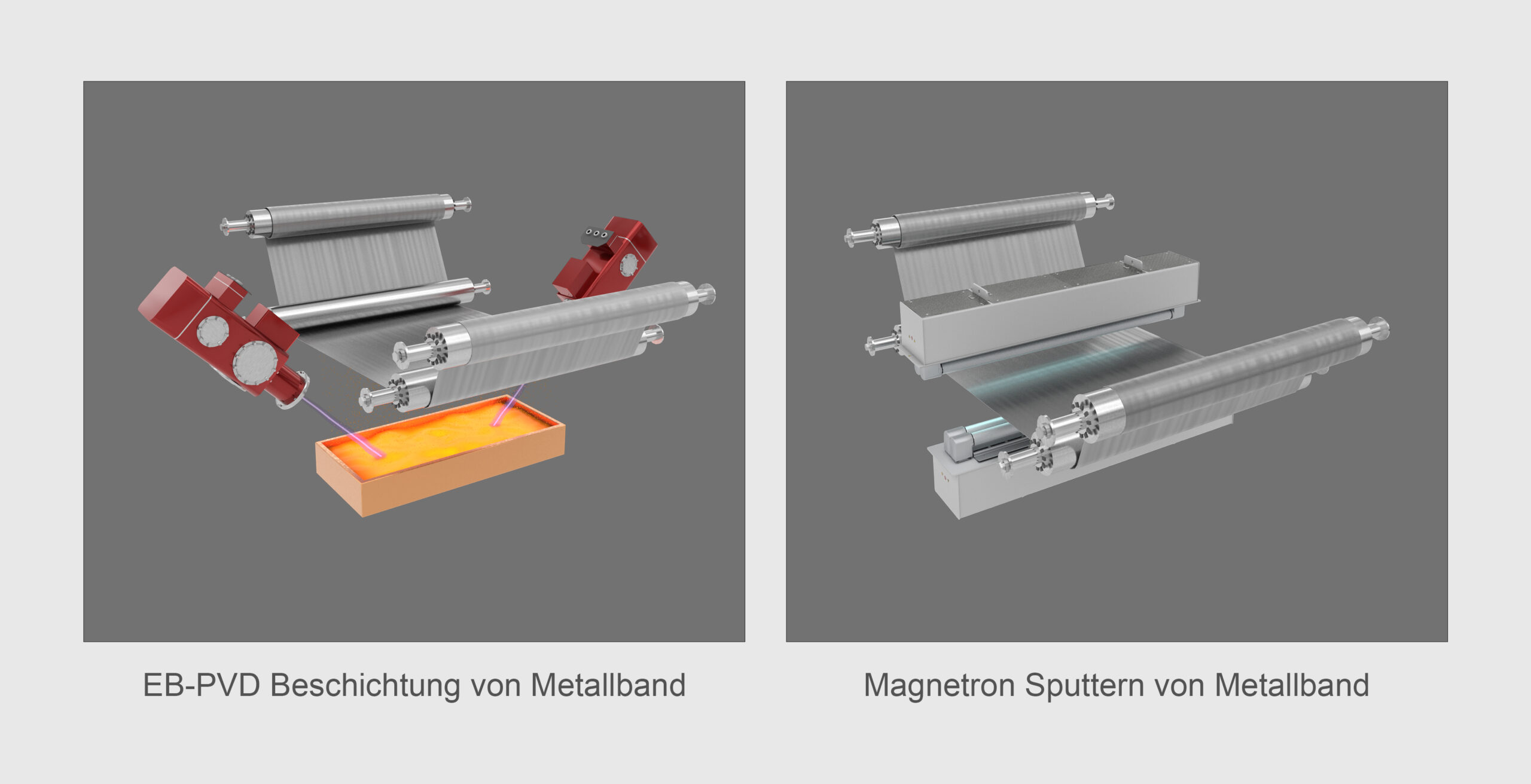

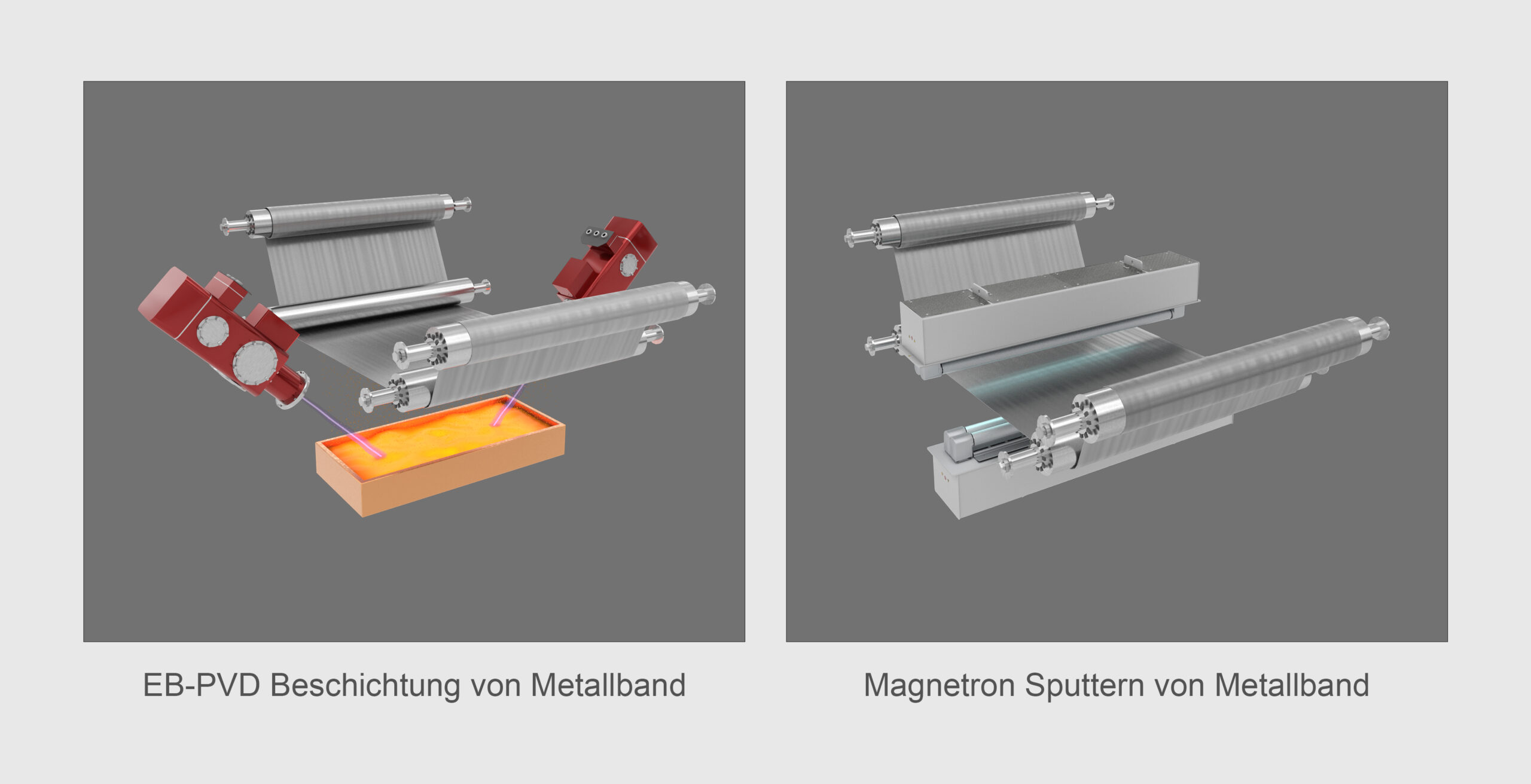

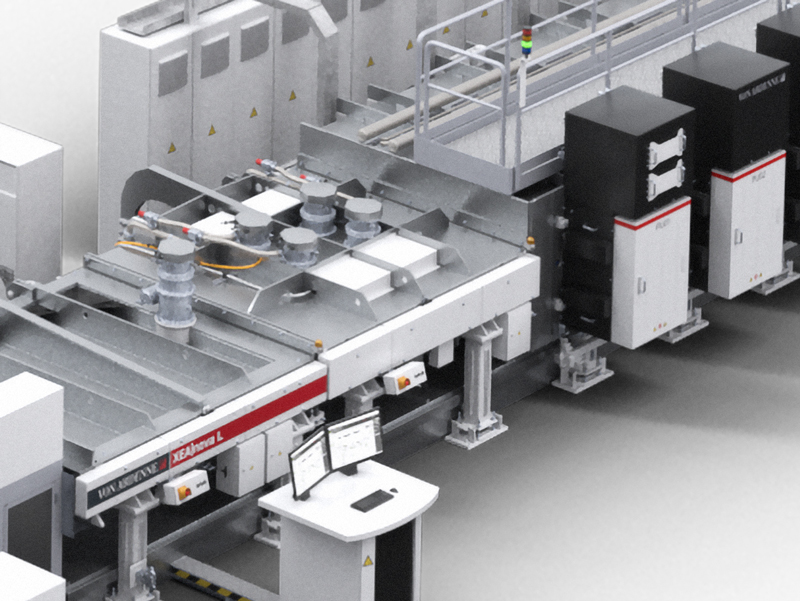

Vakuumbeschichtung von Metallbandsubstraten (Pre-Coating)

Prozess

- Vakuumbeschichtung von Metallbandsubstraten

- Optionen für Prozesskomponenten:

- Plasma-Vorbehandlung (Oberflächenaktivierung / Reinigen)

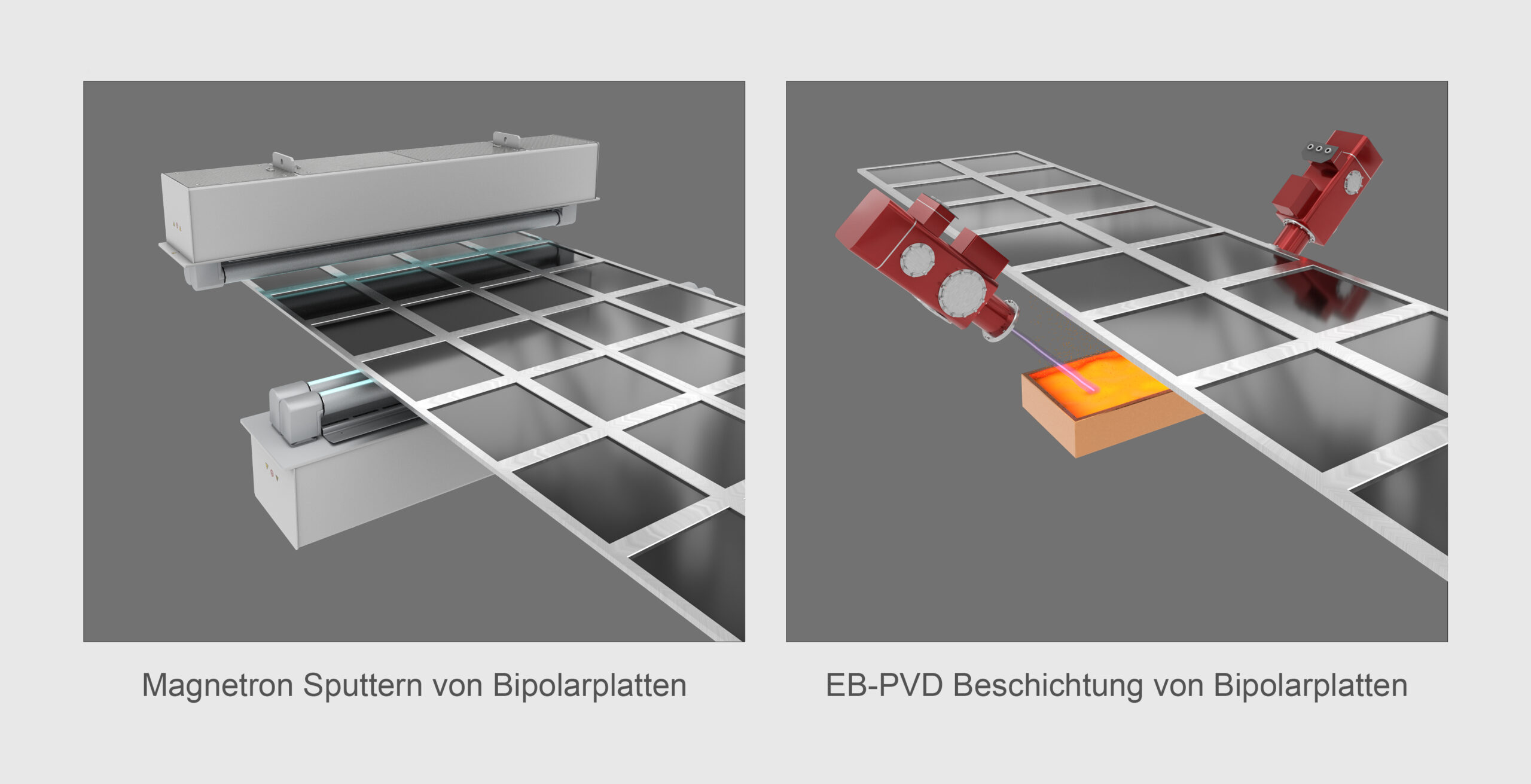

- PVD-Beschichtung durch Magnetron-Sputtern oder Elektronenstrahlverdampfung

- Heizung / Kühlung

Vorteile durch Beschichtung von Metallsubstraten

- mechanische und chemische Stabilität

- niedriger Kontaktwiderstand

- niedrige Beschichtungskosten

- elektrische und thermische Leitfähigkeit

- Korrosionsbeständigkeit

- lange Lebensdauer

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

Laserschneiden

Durch den Einsatz der Lasertechnik vermeiden Sie den Einsatz wartungsintensiver Werkzeuge und reagieren flexibel auf Konturänderung.

Systemvorteile

- Schneidgeschwindigkeit bis zu 50 m/min

- Höchste Dynamik durch Lineardirektantriebe

- Konturgenauigkeit bis +/- 0,02 mm

- Bei Standard-Plattenformat bis 500 x 165 mm ist eine gedoppelte Beladung möglich

- Höchste Schnittqualität durch echtzeitgesteuerte Leistungsregelung

- Automatisierte Be- und Entladung aus KLT oder Bandsystem

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

Optische Prüfung

- Optische Prüfung der Beschichtung auf Homogenität/Fehlstellen

- Prüfung der Orientierung der Platte vor dem Beladen

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

Laserschweißen

Systemvorteile

- Zum Patent angemeldete Schweißmodule mit großem Arbeitsbereich von 500 x 350 mm

- Doppelfeldscanner-Technologie für eine absolute Schweißgeschwindigkeit von 1000 mm/s für maximale Ausbringung

- Verringerter thermischer Verzug durch symmetrische Wärmeinbringung mit Butterfly Weld

- Bei Plattenformaten bis 500 x 165 mm ist eine doppelte Plattenbeladung möglich

- Geringer Platzbedarf

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

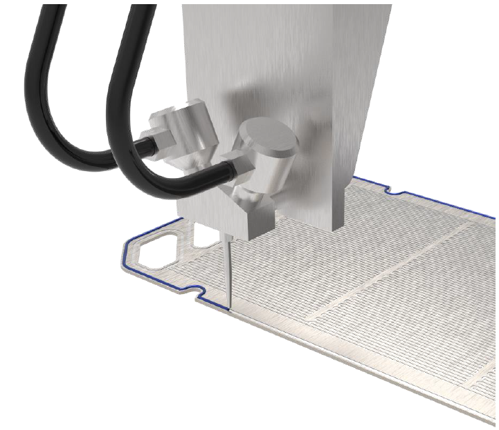

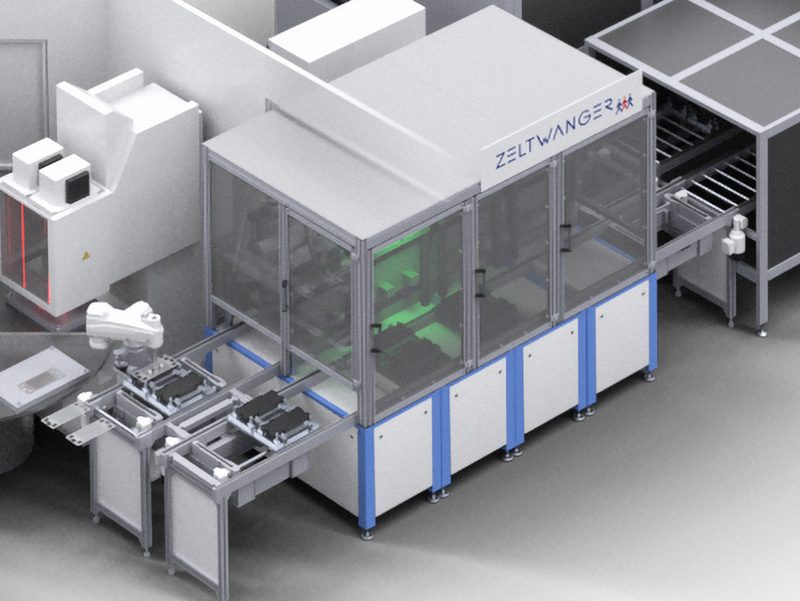

Dichtheitsprüfung

- Einsatz aller gängigen Prüfverfahren möglich (Druckabfall, Nachweisgasprüfung mit Helium)

- Hohe Flexibilität durch einfach austauschbare Abdichtvorrichtungen sowie durch den Einsatz der modularen ZELWANGER Messeinschübe ZEDcore

- Skalierbare Prüfsysteme inkl. teil- bis vollautomatischem Be- und Entladeprozess

- Erreichung kleinster Prüfzeiten durch den Einsatz speziell entwickelter Messkreise und Prüfvorrichtungen

- Vorversuche sowie Messmittelfähigkeitsuntersuchungen im eigenen Anwendungslabor oder beim Kunden

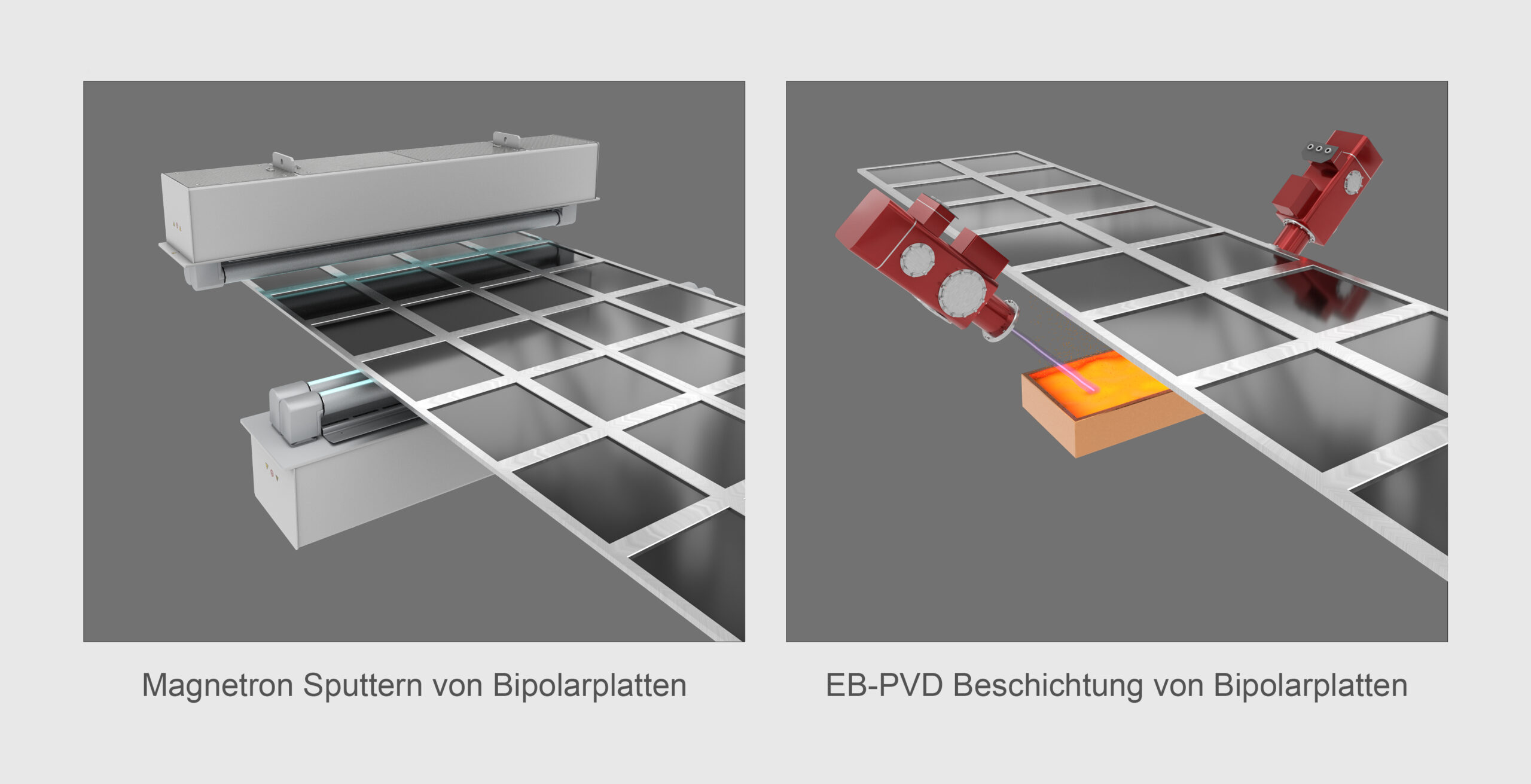

Vakuumbasierte Beschichtung von metallischen Bipolarplatten (Post-Coating)

Prozess

- Vakuumbeschichtung von metallischen Bipolarplatten

- Optionen für Prozesskomponenten:

- Plasma-Vorbehandlung (Oberflächenaktivierung / Reinigen)

- PVD-Beschichtung durch Magnetron-Sputtern oder Elektronenstrahlverdampfung

- Heizung/Kühlung

Vorteile durch Beschichtung von Metallsubstraten

- mechanische und chemische Stabilität

- niedriger Kontaktwiderstand

- niedrige Beschichtungskosten

- elektrische und thermische Leitfähigkeit

- Korrosionsbeständigkeit

- lange Lebensdauer

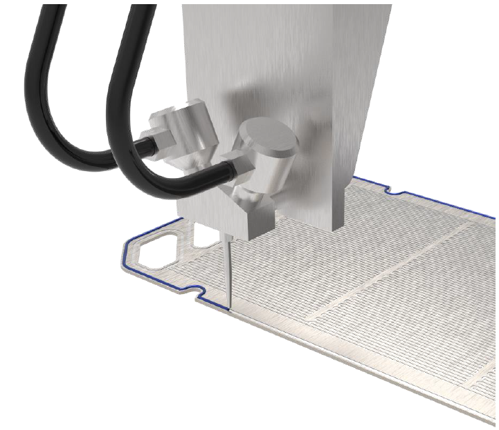

Applizierung und Prüfung der Dichtung

Dichtmasse automatisiert applizieren

- 1K oder 2K Dichtmassen

Prozessüberwachung

- Volumenstromüberwachung

- Optische Prüfung der Dichtraupe „on the fly“

Aushärten

Vorteile

- Automatisierter Vorgang für hohe Produktivität

- Hochgenaues Dosieren des Dichtmaterials möglich

- Optische Prüfung der Dichtlippe nach Applizierung optional

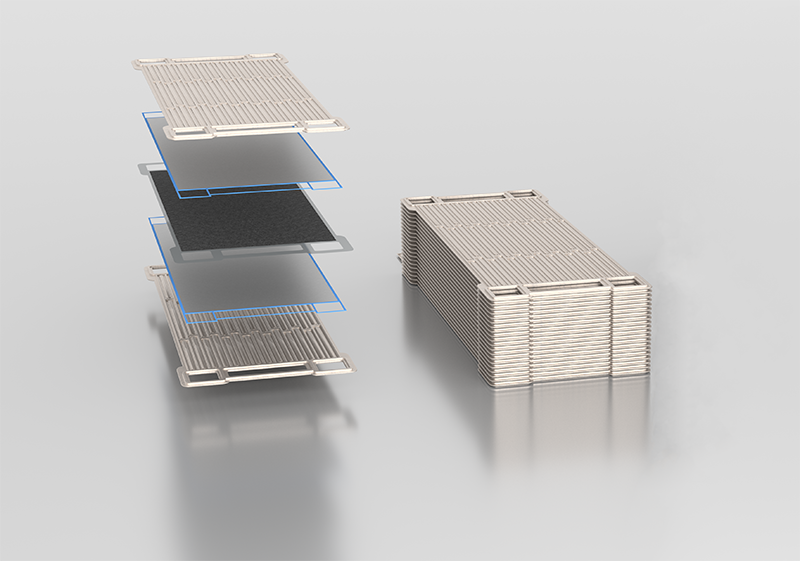

Bipolarplatte

Prozess

- Vakuumbeschichtung von Metallbandsubstraten

- Optionen für Prozesskomponenten:

- Plasma-Vorbehandlung (Oberflächenaktivierung / Reinigen)

- PVD-Beschichtung durch Magnetron-Sputtern oder Elektronenstrahlverdampfung

- Heizung / Kühlung

Vorteile durch Beschichtung von Metallsubstraten

- mechanische und chemische Stabilität

- niedriger Kontaktwiderstand

- niedrige Beschichtungskosten

- elektrische und thermische Leitfähigkeit

- Korrosionsbeständigkeit

- lange Lebensdauer

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

Durch den Einsatz der Lasertechnik vermeiden Sie den Einsatz wartungsintensiver Werkzeuge und reagieren flexibel auf Konturänderung.

Systemvorteile

- Schneidgeschwindigkeit bis zu 50 m/min

- Höchste Dynamik durch Lineardirektantriebe

- Konturgenauigkeit bis +/- 0,02 mm

- Bei Standard-Plattenformat bis 500 x 165 mm ist eine gedoppelte Beladung möglich

- Höchste Schnittqualität durch echtzeitgesteuerte Leistungsregelung

- Automatisierte Be- und Entladung aus KLT oder Bandsystem

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

- Optische Prüfung der Beschichtung auf Homogenität/Fehlstellen

- Prüfung der Orientierung der Platte vor dem Beladen

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

Systemvorteile

- Zum Patent angemeldete Schweißmodule mit großem Arbeitsbereich von 500 x 350 mm

- Doppelfeldscanner-Technologie für eine absolute Schweißgeschwindigkeit von 1000 mm/s für maximale Ausbringung

- Verringerter thermischer Verzug durch symmetrische Wärmeinbringung mit Butterfly Weld

- Bei Plattenformaten bis 500 x 165 mm ist eine doppelte Plattenbeladung möglich

- Geringer Platzbedarf

Mehr erfahren oder jetzt direkt Kontakt aufnehmen

- Einsatz aller gängigen Prüfverfahren möglich (Druckabfall, Nachweisgasprüfung mit Helium)

- Hohe Flexibilität durch einfach austauschbare Abdichtvorrichtungen sowie durch den Einsatz der modularen ZELWANGER Messeinschübe ZEDcore

- Skalierbare Prüfsysteme inkl. teil- bis vollautomatischem Be- und Entladeprozess

- Erreichung kleinster Prüfzeiten durch den Einsatz speziell entwickelter Messkreise und Prüfvorrichtungen

- Vorversuche sowie Messmittelfähigkeitsuntersuchungen im eigenen Anwendungslabor oder beim Kunden

Prozess

- Vakuumbeschichtung von metallischen Bipolarplatten

- Optionen für Prozesskomponenten:

- Plasma-Vorbehandlung (Oberflächenaktivierung / Reinigen)

- PVD-Beschichtung durch Magnetron-Sputtern oder Elektronenstrahlverdampfung

- Heizung/Kühlung

Vorteile durch Beschichtung von Metallsubstraten

- mechanische und chemische Stabilität

- niedriger Kontaktwiderstand

- niedrige Beschichtungskosten

- elektrische und thermische Leitfähigkeit

- Korrosionsbeständigkeit

- lange Lebensdauer

Dichtmasse automatisiert applizieren

- 1K oder 2K Dichtmassen

Prozessüberwachung

- Volumenstromüberwachung

- Optische Prüfung der Dichtraupe „on the fly“

Aushärten

Vorteile

- Automatisierter Vorgang für hohe Produktivität

- Hochgenaues Dosieren des Dichtmaterials möglich

- Optische Prüfung der Dichtlippe nach Applizierung optional

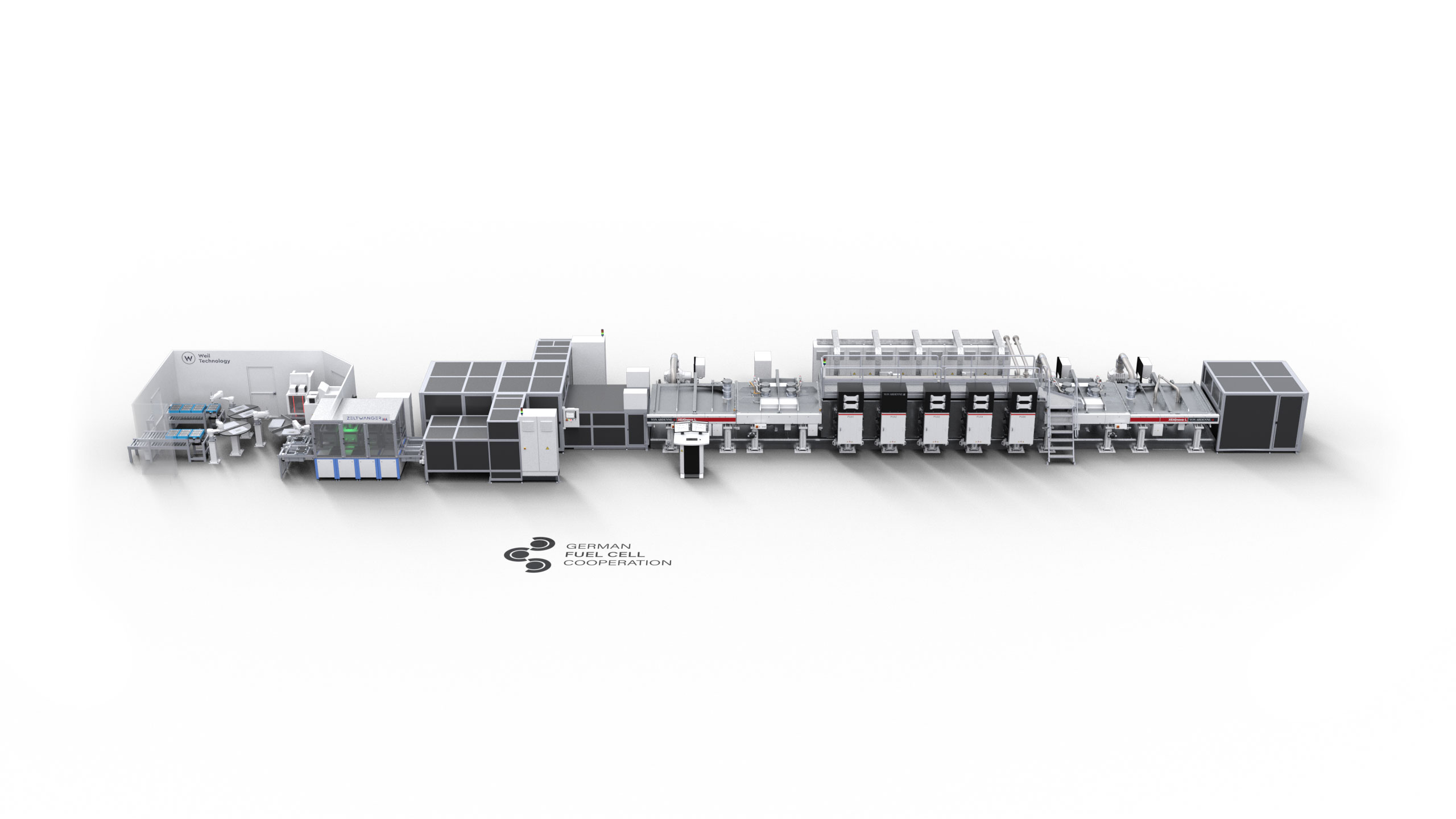

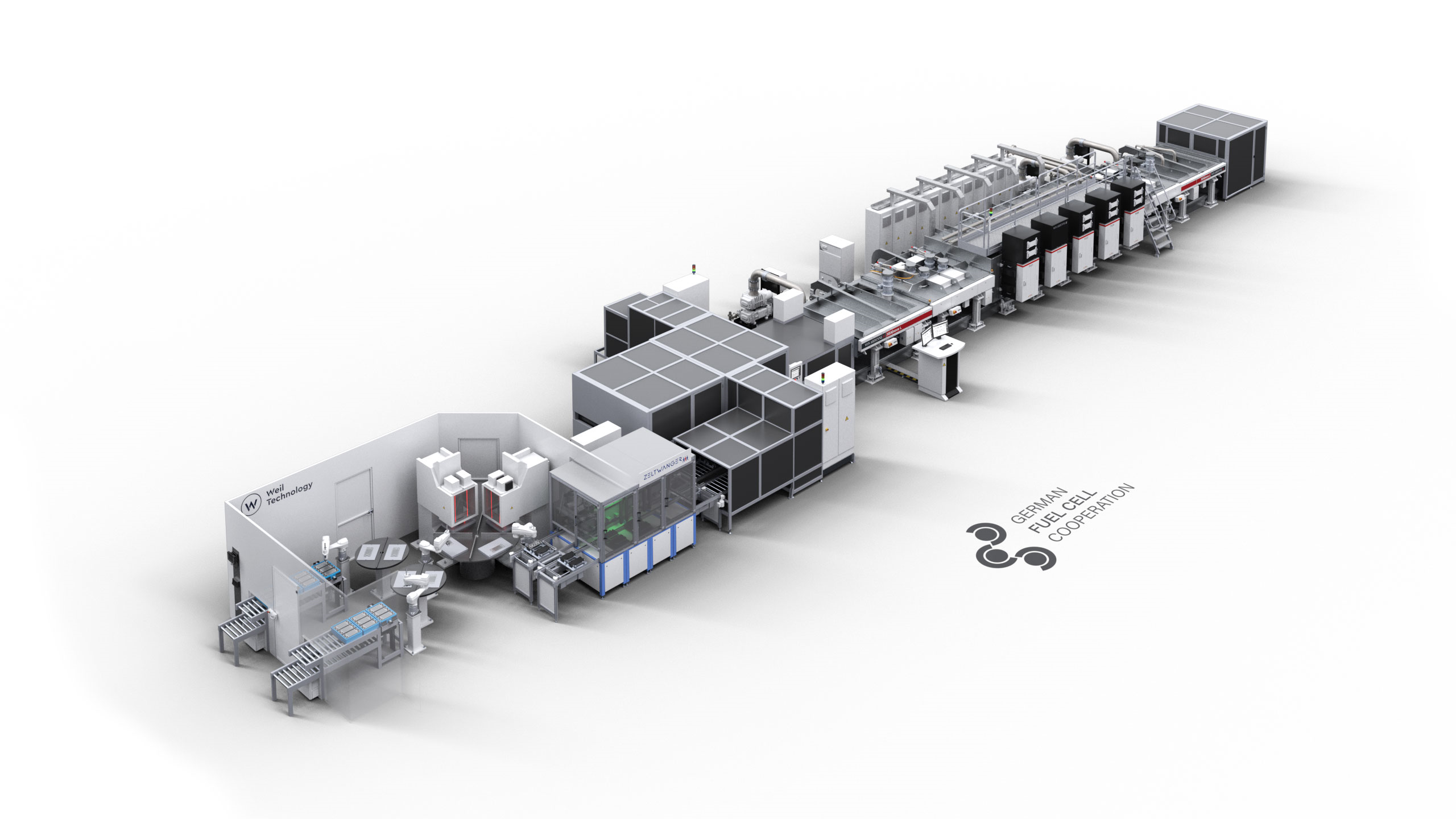

Voll automatisierte und verkettete Produktionslinie

Laserschweißen

LWC RT4

Dichtheitsprüfung

ZED BPP 4-2

PVD-Beschichtung

XEA | nova L8

German Fuel Cell Cooperation

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenProduktionslinie

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen

Unternehmen

VON ARDENNE GmbH

Gründungsjahr: 1991

Mitarbeiterzahl: 1300 (weltweit)

Unternehmenssitz: Dresden

Kernkompetenz Brennstoffzelle:

- Anlagenbau für Funktionsbeschichtungen auf z.B. Bipolarplatten aus Metall

- F&E-, Pilot- und Produktionsanlagen für geprägte Bipolarplatten (Nachbeschichtung) und Bandmaterial (Vorbeschichtung)

- Gemeinsame Technologieentwicklung, sowie Muster- und Lohnbeschichtung

NEWS

Besuchen Sie uns auf diesen Messen & Veranstaltungen:

Kontakt

Susann Puppe

Sales & Business Development Manager

Hydrogen & Fuel Cell

VON ARDENNE GmbH

Tel.: +49 351 2637 9748

Puppe.Susann@vonardenne.com

Thomas Frey

Industrial Manager

New Energy

Weil Technology GmbH

Tel.: +49 7631 1809 0

t.frey@weil-technology.com

Jochen Kober

Industry Manager

E-Mobility

ZELTWANGER Gruppe

Tel.: +49 7072 92897 536

J.Kober@zeltwanger.de

Nehmen Sie jetzt unverbindlich Kontakt zu uns auf:

Vielen Dank für Ihr Interesse an der German Fuel Cell Cooperation.